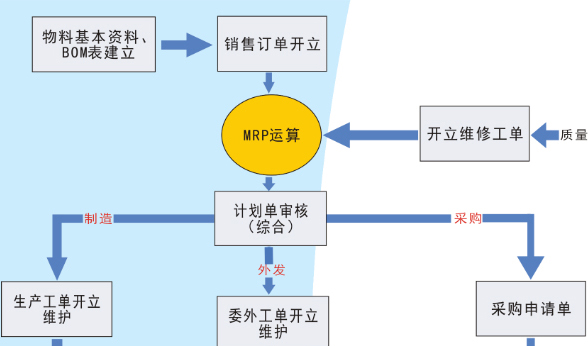

1. 預測策略設定

(1) 設定生產周期天數

(2) 設定歷史出貨天數

(3) 設定最小安全庫存天數

(4) 設定最大安全庫存天數

計算規則

平均出貨數量 = 歷史出貨天數總計 / 歷史出貨天數

最小安全庫存 = 平均出貨數量 * 最小安全天數

最大安全庫存 = 平均出貨數量 * 最大安全天數

在途數量 = 已經下達生產工單的數量

觸發時機:庫存 + 在途數量 < 最小安全庫存

計劃數量 = 最大安全庫存 – 庫存 – 在途 + 需求數量(訂單數量) + 最低安全庫存

見以下生產計劃單

2. 生產計劃單

計算:392 = 519 – 103 – 30 + 6

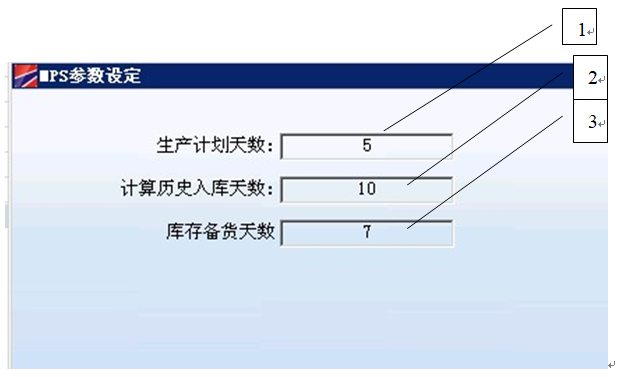

3. 生產計劃設定

(1) 設定計劃排程的天數

(2) 設定歷史入庫天數

(3) 設定庫存備貨天數

庫存備貨 = 庫存備貨天數 * 平均出貨數量

計劃數量 = 欠料數量 + 庫存備貨

平均入庫數量 = 歷史入庫天數總數 / 歷史入庫天數

每天的計劃數量 = 計劃數量 * 產品難度系數 <= 平均入庫數量

見以下排程表

4. 生產排程表

計算:計劃數量 24 = 18(欠料) + 6(庫存備貨)

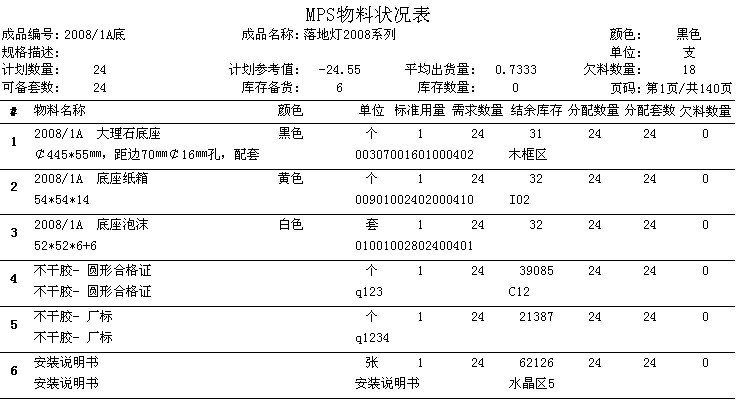

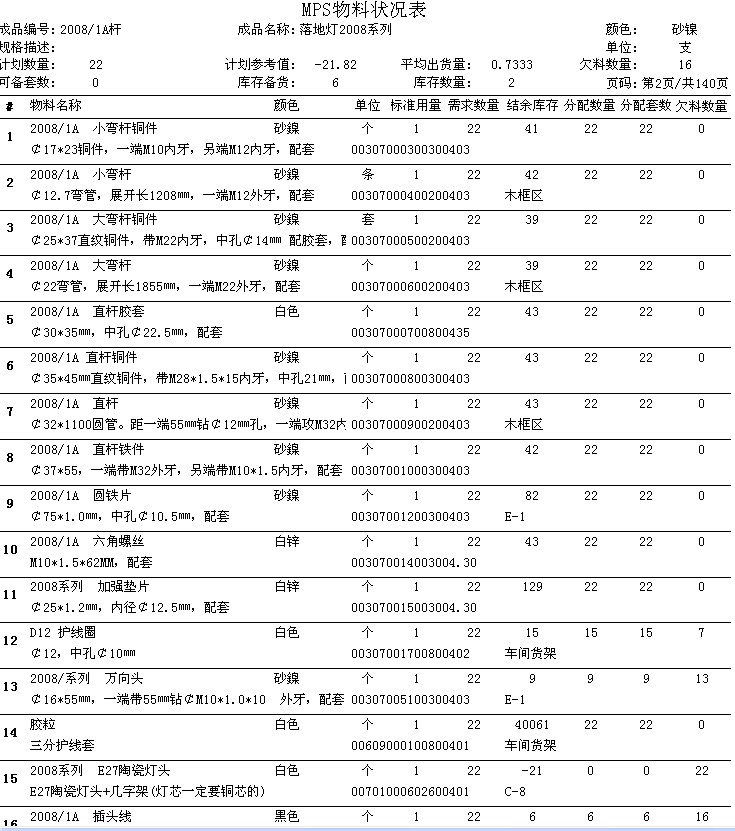

5. MPS物料狀況表

計算出每個產品原材料的配套狀況