1、庫位管理

2、批次管理(多種生成批次的規則)

3、參考號管理

4、多庫位狀態管理

5、先進先出

6、盤點凍結庫存

7、物料多單位管理

8、安全庫存管理

9、最小起訂量管理

10、最小訂單倍數管理

11、發料記錄車間庫存

12、超發料設定比例和不設定比例

13、采購超收貨、生產和委外超完成管理

14、按數量或者按重量生成應付

15、管控供應商送貨時間

16、排程分配庫存,按照系統分配備料和出庫

17、庫存預測,

17、手機APP庫存管理

庫位管理

多種庫位狀態,適應各種生產情況:正常庫位:可以操作所有庫存交易和參與MRP,記錄貨物具體在那個位置

檢驗倉:參與MRP,但是不能做發料等庫存交易

車間庫存:發料記錄車間庫存,入庫倒扣車間庫存,車間庫存不參與MRP,不可以操作其他庫存交易

庫位可以自由無限制的新增

批次管理:

1、一物一碼批次管理,出貨時識別貨物是否正確,驗證數量是否正確

2、多批次管理:通常用來區分庫存批次,達到先進先出,或者庫存分批管理的功能

系統有多種生成批次的方案:

1、成品一物一碼管理:按生產工單和采購生產條碼,一個產品一個庫存一個條碼

2、材料多批次管理:可以按采購單生成批次,可以按收貨單生成批次,可以按照供應商+物料+周期生成批次、按物料編號+周期生成批次,

參考號管理

同一物料用來區分庫存的作用。采購收貨或者生產入庫時,可以填寫參考號,區分庫存

統一個物料編號,參考號不同,庫存區分開

先進先出

通過庫位、批次、參考號識別物料回廠時間,按照回廠時間先后順序做到先進先出

上一次批次沒有用完,下一批次不能發料

盤點凍結庫存

盤點時凍結庫存,不允許在盤點過程中操作物料進出,保證庫存靜態盤點

物料多單位管理

同一個物料可以多單位管理。基本單位,采購單位,銷售單位,發料單位,入庫單位都可以不一樣。例如螺絲,基本單位是PCS,采購時按包或者公斤采購,這時候就用到雙單位。

安全庫存管理

設定安全庫存,當庫存低于安全庫存時,系統有提示,MRP運算也可以分解出來

最小起訂量管理

最小采購起訂量,例如一些開模的產品,供應商要求有最小起訂量才可以生產,設定了最小起訂量后,MRP運算時就按照最小起訂量生成計劃數量

訂單基準倍數管理

訂單基準倍數:針對一些按盒、箱等整裝的物料,供應商不拆散出售。這時候就需要設定訂單基準倍數,設定后,MRP運算系統會自動按照倍數生成計劃單

發料記錄車間庫存

發料記錄車間庫存(總賬用):發料記錄車間庫存,入庫時倒扣車間庫存,保證我們發料了依然計算庫存價值,計入在制品科目

超發料設定比例和不設定比例

1、可以設定是否允許超發料

2、如果存在超發料,可以設定發料物料的超發比例,最多能超發多少,如果不設置就不能超發

3、如果存在超發料,也可以選擇不設定超發比例,所有物料都可以超發

采購超收貨、生產和委外超完成管理

生產工單和委外工單可以設定是否允許超完成,并且超完成部分是否控制未發料

采購超收貨:可以設定采購物料是否允許超收貨,并且按照物料類型設定超收比例

按數量或者按重量生成應付

應用場景:例如鋁型材采購,采購時按照PCS采購,收貨時按照重量收貨,財務對賬也是按照重量對賬

采購收貨時,按照數量和單重算出總重,或者輸入總重和數量自動算出單重,應付立賬時,可以按照單重來計算應付,

管控供應商送貨時間

供應商通過P供應鏈系統開送貨單,可以管控供應商開送貨單時間,避免供應商提前送貨導致庫存積壓,也可以控制延遲送貨的時間,逼迫供應商按時送貨。

排程分配庫存,按照系統分配備料和出庫

排程單分配庫存,分配庫存后,備料單打印時,按照分配好的庫存顯示在備料單上,備料員直接按照備料單去對應的位置拿物料,不需要備料員去找物料,也不需要考慮用那批物料來發料。開發料(扣減庫存)的時候也按照分配的庫存同步發料。

庫存預測

通過計算時間范圍內的出倉數量,計算出最小安全庫存和最大安全庫存,還有平均出貨數量

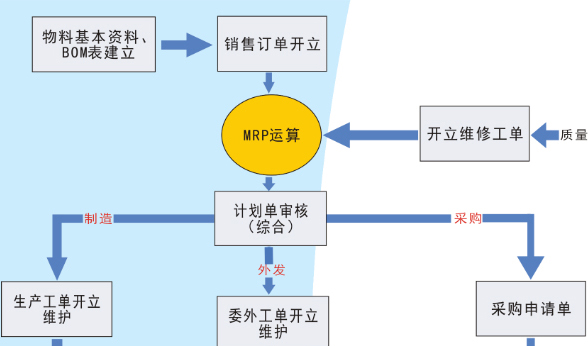

MRP計算規則

平均出貨數量 = 歷史出貨天數總計 / 歷史出貨天數

最小安全庫存 = 平均出貨數量 * 最小安全天數(當安全庫存>最小安全庫存用安全庫存)

最大安全庫存 = 平均出貨數量 * 最大安全天數(當安全庫存>最大安全庫存用安全庫存)

在途數量 = 已經下達生產工單的數量+已經下采購數量+已經下采購申請數量

觸發時機:庫存 + 在途數量 < 最小安全庫存+ 需求數量

計劃數量 = 最大安全庫存 – 庫存 – 在途 + 需求數量

手機APP庫存管理

1、手機APP掃描送貨單收貨

APP調撥開單 APP工單發料 APP工單入庫

APP非計劃出庫 APP盤點 APP收貨稱重/APP打印收貨標簽

APP退料 APP采購退貨 APP訂單出貨

APP查詢庫存交易 APP查看庫存 APP出貨單查詢